Как сделать своими руками глушитель на легковой автомобиль. Ремонт глушителя.

При всём изобилии на автомобильном рынке глушителей для классики, их качество оставляет желать лучшего. Наиболее подвержен выходу из строя основной глушитель. Причина в том, что в нём постоянно остаётся конденсат, который вызывает коррозию металла, а потом и прогорание этого элемента системы выпуска отработанных газов. Приобретённый за 1000 рублей глушитель в лучшем случае отработает год. Самое распространённое место прогорания, это там где труба входит в устройство. По причине некачественной сварки или же от того, что при электросварке происходит «отпуск» металла, но факт остаётся фактом. Что делать если нет средств или возможности немедленно купить эту странную железку? Можно сделать её самому. Причём из подручного материала.

Что можно использовать

• Огнетушитель порошковый;

• Два отрезка трубы с внутренним диаметром — 32 мм;

• Отдельные элементы от вышедшего из строя глушителя;

• Электросварку и электроды диаметром 1,5-2,5 мм;

• Машинку отрезную и круг по металлу.

Как изготовить глушитель.

Несмотря на изобилие информации в интернете по автозапчастям, очень трудно найти материал о том, как же устроен глушитель внутри. Снятый старый пришлось вскрыть, чтобы увидеть его устройство.

Можно увидеть, что в него входят и выходят трубы, сдвинутые по оси и края которых немного заходят друг за друга. Для прочности корпуса глушителя используются две перегородки, в которых просверлены отверстия для прохождения газов. Отверстия просверлены так же и в тех частях труб, которые находятся внутри корпуса глушителя. Для искрогашения и рассеивания потока газа. Так как мы делаем «самоделку», то возиться с внутренностями мы будем по минимуму. Подходящим бачком для корпуса может служить корпус порошкового огнетушителя. Выполненный из хорошего металла и усиленный в месте, куда вкручивается головка, он идеально подходит, как по качеству, так и по размеру. Прочность его корпуса, рассчитанного на давление в несколько атмосфер нас тоже устраивает и без перегородок.

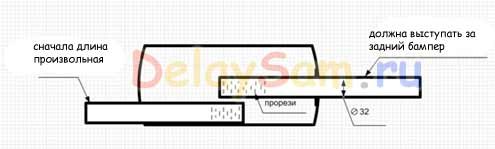

Огнетушитель берём или использованный или просроченный, из которого выпускаем весь порошок. Откручиваем головку и расширяем центральное отверстие так, чтобы вставить туда отрезок трубы, которая будет служить выходом. В этом месте металл усилен, что позволит спокойно работать сваркой. Необходимо заранее подготовить эти два отрезка трубы. Замерив визуально их длину и сделав метки мелом в том месте, где будет сварной шов. Их длина должна быть такой, чтобы трубы перекрывали друг друга внутри на 12-20 см.

Отверстие для второго, входного отрезка трубы, делаем сдвинутым относительно центра. В этом случае труба внутри будет опираться на стенку баллона, которая не даст ей «играть» внутри. Отверстия прорезаем сваркой, расположив баллон горизонтально и проворачивая, чтобы капли расплавленного металла стекали вниз и не образовывали на нём наплывов. На концах обеих труб, которые будут внутри, машинкой прорезаем щели в шахматном порядке, чтобы не сверлить отверстия. Обвариваем входную трубу аккуратнее, чтобы не прожечь металл баллона. Если сварочный аппарат позволяет уменьшить ток и работать электродами 1,5-2,5 мм – это будет идеально. Длина впускной трубы пока может быть произвольной. Необходимый размер подгоняем уже на месте.

Далее отрезаем от старого глушителя места креплений, с помощью отрезной машинки. Вырезаем вместе с металлом глушителя. Это даёт дополнительную толщину металла, необходимую для дальнейшей работы сваркой. Примерив новую конструкцию к автомобилю, намечаем мелом места, где будут крепления и привариваем их. Теперь отрезаем изогнутую часть входной трубы повреждённого глушителя и закрепляем временно на среднюю часть глушителя. Подвешиваем на креплениях новую «модель», выравниваем всю конструкцию по горизонтали так, чтобы она нигде не цеплялась за корпус машины. Отмечаем мелом место стыка и метки угла вращения ( чтобы не сдвинулось по окружности). После этого обрезаем трубы по метке и, выложив всё, свариваем. Получаем конструкцию на подобии той, что на фото.

Примеряем ещё раз на месте, проверяем качество швов. Для этого затыкаем один край трубы деревянной заглушкой и заливаем в изделие воду. Протечек быть не должно. Выпустите воду и поставьте глушитель вертикально на 20 минут, чтобы слить остатки. Если имеется компрессор, то же самое можно сделать с помощью сжатого воздуха. Это лучший вариант. Для подготовки под покраску, зачистите места сварки и удалите ржавчину с помощью мелкой наждачной бумаги. Краску для окрашивания глушителя выбираем такую, которая используется для окрашивания металлических поверхностей и выдерживает температуру. Для этого подойдёт Алкидная эмаль ХВ-161, но можно использовать любую другую. После того, как готовый глушитель высохнет, можно ставить его на автомобиль.

Изготовленный таким способом глушитель, который вы видите на фото, успешно работает уже больше года, причём при проверке системы отработанных газов при прохождении техосмотра замечаний не вызвал.

Коржанов Андрей